Siliziumkarbid (SiC)-Heizungen für die Industrielle Elektroöfen

Allgemeine Beschreibung:

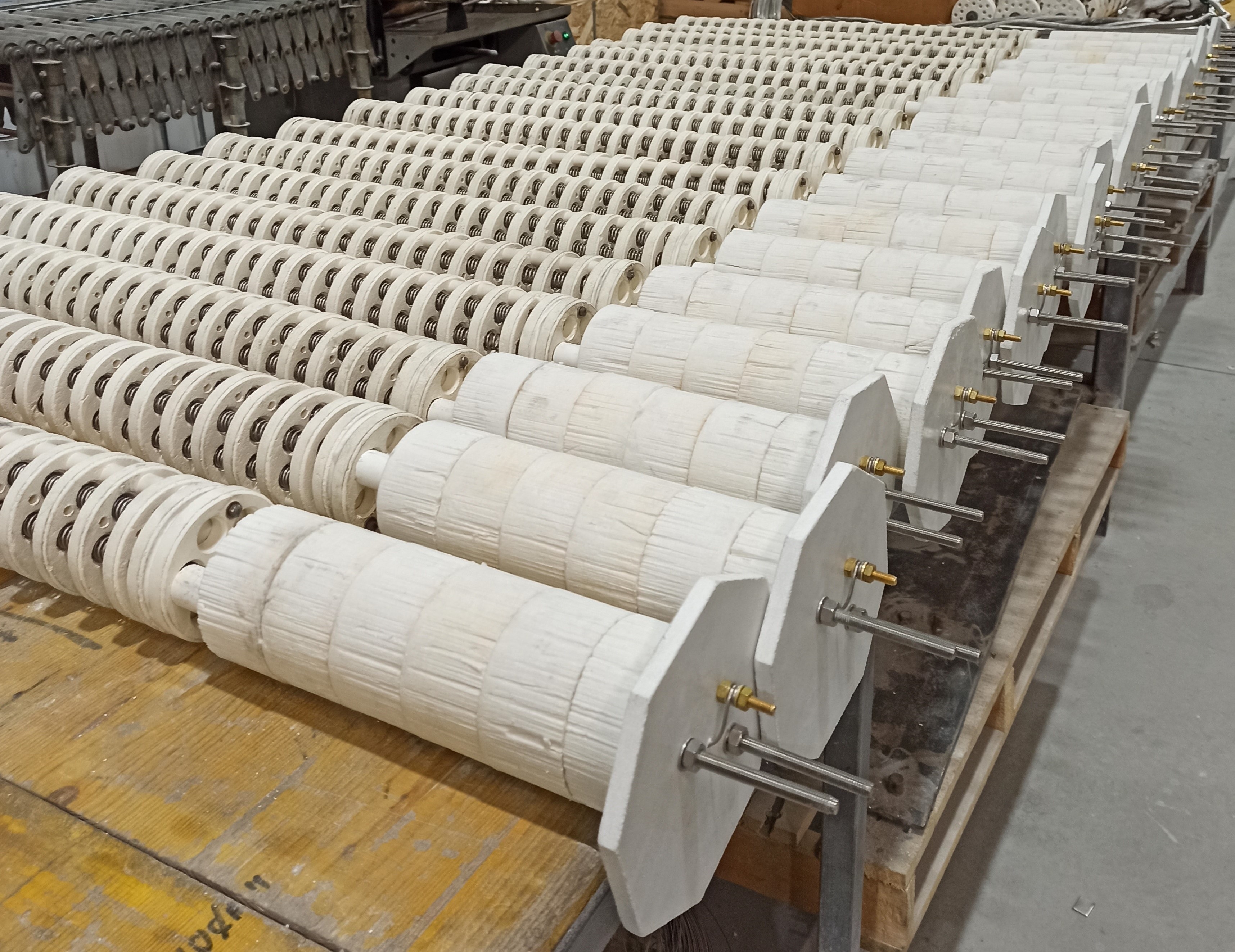

Siliziumkarbid-Heizelemente bestehen aus einer Heizzone, und zwei Endabschnitten (Kalt Zonen).

Das kalte Ende mit niedrigerem elektrischem Widerstand bewirkt, dass sie bei einer niedrigeren Temperatur arbeiten. Die Elemente werden mit Aluminium metallisiert, um eine kontakt Fläche mit niedrigem Widerstand zu bieten, zu der die elektrischen Verbindungen mit geflochtenen Aluminiumbändern hergestellt werden. Die SiC-Widerstände werden durch Angabe der Gesamtlänge, der Heizlänge und des Durchmessers beschrieben.

Eine Überragenden Leistung der SiC-Widerstände bieten aufgrund ihrer hohen Dichte eine überlegene Leistung - ca. 2,4 g / ccm. Dies verleiht denn SiC-Widerständen sehr langsame Alterungseigenschaften und zusätzliche Festigkeit.

Austauschbarkeit - der SiC-Widerstände sind mit allen Siliziumkarbid-Heizelementen, die in Europa hergestellt und für den asiatischen und US-amerikanischen Markt hergestellt werden möglich. Es ist wichtig, den nominalen elektrischen Widerstand anzugeben.

Verfügbare Größen - der SiC-Widerstände können in beliebigen Längen bis zu 228 Zoll (5800 mm) hergestellt werden. Die maximale Heizzonenlänge beträgt 166 Zoll (4216 mm).

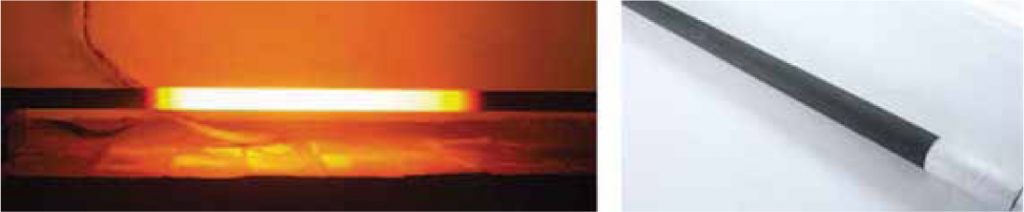

Betriebstemperaturen - In einer luft- oder inerten Atmosphäre aus Argon oder Helium kann der “Einteilige“ bei Ofenkontrolltemperaturen bis zu 3100 ° F (1700 ° C) betrieben werden, der "Dreiteiler" bis zu 2600 ° F (1425 ° C). Auf dem Siliziumkarbid befindet sich eine Schutzschicht aus Siliziumdioxid. Wasserstoff reduziert diese Beschichtung und bewirkt, dass sich der SiC-Widerstand verschlechtert.

Anwendungen in der Stickstoffatmosphäre sind auf 1370 °C (2500 °F) und eine maximale Oberflächenwattbelastung von 20 bis 30 Watt pro Quadratzoll (3,1 bis 4,6 Watt pro Quadratzentimeter) beschränkt. Eine zu hohe Oberflächentemperatur führt zu einer Siliziumnitrid-Reaktion. Um den SiC-Widerstand bildet sich eine wärmeisolierende Schicht, die zu sehr hohen Oberflächentemperaturen führt, die den Widerstand beschädigen.

Elektrische Funktion - der Siliziumkarbidwiderstand, ist ein linearer Widerstandsheizer, der elektrische Energie in Wärmeenergie umwandelt. Unsere Widerstände werden aus grünem Siliziumkarbid hergestellt, das als Leiter mit Elektronenüberschuss eingestuft wird.

Der nominale SiC-Widerstand wird bei der Kalibriertemperatur von 1960ºF (1071°C) gemessen. Die Nennwiderstandswerte von SiC-Widerständen in Ohm pro Längeneinheit sind in Tabelle A aufgeführt.

Elektrische Belastung - SiC-Widerstände sind nicht auf eine bestimmte Wattleistung ausgelegt wie metallische Heizelemente. Die Energiemenge, die ein SiC-Widerstand von elektrischer in Wärmeenergie umwandeln kann, hängt von der Umgebungstemperatur des Ofens und der Atmosphäre ab, in der der SiC-Widerstand arbeitet.

Stromversorgung - SiC-Widerstände können parallel, in Reihe oder in Kombination davon geschaltet werden. Parallelschaltungen werden bevorzugt. In einer parallelen Anordnung ist die Spannung über alle SiC gleich. Die SiC-Widerstände im Parallelkreis mit dem niedrigsten Widerstand liefern mehr Wärmeenergie und arbeiten daher bei einer höheren Temperatur. Diese höhere Temperatur der SiC-Widerstände führt zu einer allmählichen Erhöhung des Widerstands, bis alle Widerstände den gleichen Widerstand haben. Zu diesem Zeitpunkt sollten die SiC-Widerstände alle ungefähr die gleichen Widerstandswerte und Oberflächentemperaturen aufweisen und somit im Gleichgewicht bleiben.

Die Beständigkeit von SiC-Elementen nimmt während ihrer Nutzungsdauer allmählich zu. Daher einige Mittel, um die Leistungsaufnahme in den Ofen auf einem Niveau ausreichend hochzuhalten, um die gewünschte Temperatur aufrechtzuerhalten.

SiC-Widerstände können direkt an der Leitung (feste Spannungen) bei Temperaturen bis zu 2400 °F (1315 °C) verwendet werden. Um die reduzierte Leistung auszugleichen, wenn die SiC-Widerstände allmählich altern oder im Widerstand zunehmen, wird der Ofen zunächst um 25% bis 50% überlastet. Diese Art der Anordnung eliminiert die teuren spannungsabhängigen Geräte und ist in vielen Anwendungen sehr zufriedenstellend. Es wird nicht empfohlen, wenn eine feine Prozesstemperaturregelung erforderlich ist.

Die Temperatur des Ofens werden durch einen Ausschaltregler geregelt. Wenn die SiC-Widerstände neu sind, werden sie nur für 24/30 oder 24/36 einer Stunde mit Strom versorgt. Wenn die SiC-Resistenz zunimmt, werden sie für einen größeren Prozentsatz der Zeit eingeschaltet sein. Wenn sie ihren Widerstand bis zu einem Punkt erhöht haben, an dem sie 24.000 Watt liefern, werden sie 100% der Zeit eingeschaltet sein. Ein SCR (silicon controlled rectifier) oder Thyristor kann ebenfalls verwendet werden.

Für Anwendungen, bei denen eine enge Temperaturregelung gewünscht wird und/oder für Temperaturen über 2400 ° F (1315 ° C), ist eine Vorrichtung zur Erhöhung der Spannung zu den SiC-Widerständen erforderlich.

Einfacher Austausch - SiC-Widerstände können ausgetauscht werden, während der Ofen auf Betriebstemperatur ist. Die Stromversorgung der zu wechselnden SiC-Widerstände sollte abgeschaltet, die Federklemmen und das Aluminiumgeflecht gelöst und das alte SiC entfernt werden. Das neue SiC sollte mit ausreichender Geschwindigkeit sanft durch den heißen Ofen eingeführt werden, um sicherzustellen, dass das Aluminium nicht vom Terminalende geschmolzen wird, aber nicht so schnell, dass ein Temperaturschock verursacht wird.

Montage - Es gibt keine Einschränkungen für die Montagepositionen von SiC-Widerständen, obwohl die horizontalen und vertikalen Positionen die gebräuchlichsten sind. Bei der Montage ist sicherzustellen, dass die SiC-Widerstände ausreichende Platz haben, damit sich der Ofen und die SiC-Widerstände unabhängig voneinander ausdehnen und zusammenziehen können. Bei vertikaler Montage von SiC-Widerständen müssen diese am unteren Ende durch elektrisch isolierte Stützen gestützt werden. SiC-Widerstände sollten mit Abstand montiert werden um, eine gleichmäßige Temperatur im Ofen aufrechtzuerhalten.

Achten Sie bei der Platzierung von Widerständen: Zwischen denn Widerständen sollte ein Abstand von zwei Durchmesser der zu einbauenden SiC Heizelementen. Bei einer Außen- oder Trennwand sollte der Abstand eineinhalb des Durchmessers des SiC Heizelemente sein.

Spezifikation und Toleranzen - SiC-Widerstände haben eine Fertigungstoleranz von plus oder minus 20% auf den Nennwiderstand. Alle SiC-Widerstände werden vor dem Versand mindestens zweimal kalibriert, um die Einhaltung der Spezifikationen zu gewährleisten. Ordnen Sie bei der Installation SiC-Widerstände mit Stromstärkewerten so nahe beieinander an, wie verfügbar. Eine längere Lebensdauer wird erreicht, wenn die in Reihe geschalteten SiC-Widerstände im Widerstand aufeinander abgestimmt sind. SiC-Widerstände werden so eng wie möglich aufeinander abgestimmt ausgeliefert.

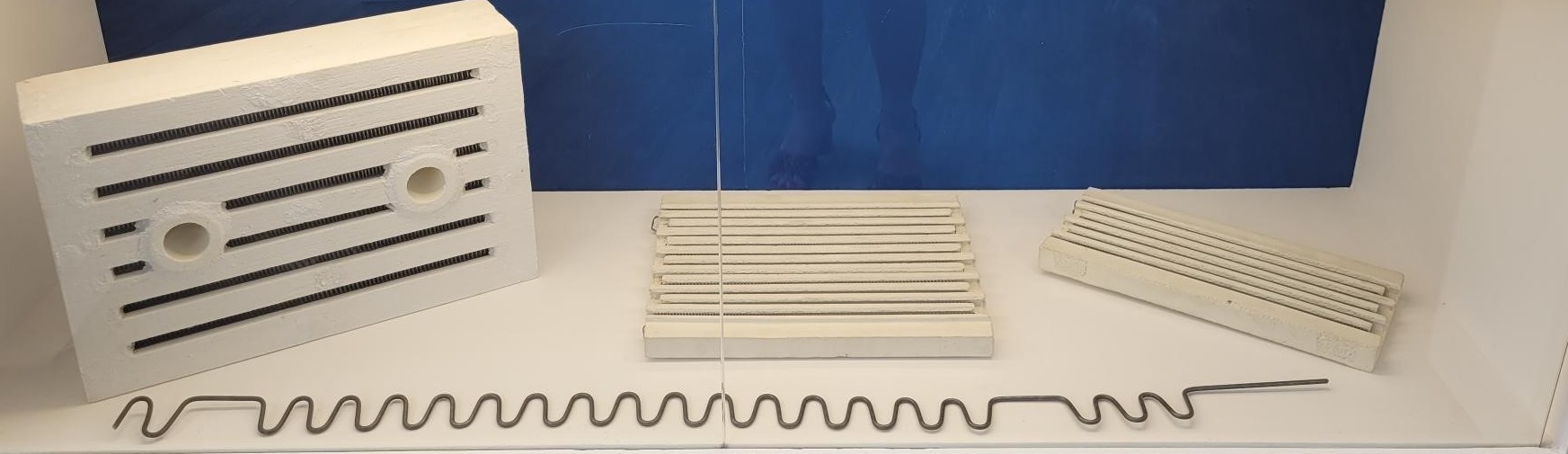

Benutzerdefinierte Ausführungen - Sondergrößen und Formen sind nach Ihren Technischen Spezifikationen sind erhältlich. Eine weitere Modifikation ist eine Heizzone mit zwei Temperaturen, die hilfreich ist, um zusätzliche Wärmeenergie in einen Tunnelofen zu bringen, langsamer und dichter beladen. Diese modifizierte Heizzone erzeugt keine spezifische Temperaturdifferenz und bietet eine bequeme Möglichkeit, mehr Wärmeenergie in einen bestimmten Bereich eines Ofens zu bringen. Die kalten Enden sind senkrecht zur heißen Zone befestigt. Diese werden mit dem kalten Ende durch das Dach des Ofens installiert.